Polycaptil repense l’injection plastique pour proposer des boitiers surmoulés directement sur ses cartes électroniques

Publié le 13 janv. 2026, Modifié le 14 janv. 2026 - Écrit par Eric Cuenot

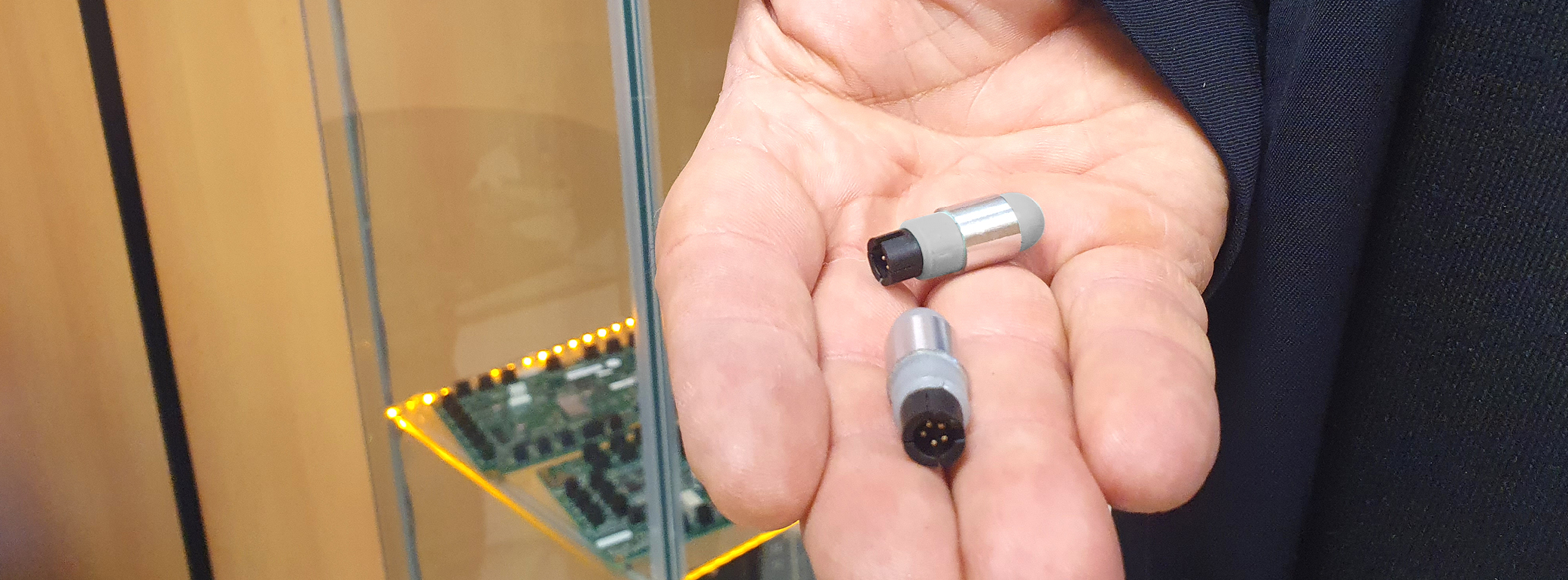

Polycaptil, entreprise spécialisée dans la conception-fabrication des systèmes électroniques, optoélectroniques et mécatroniques à destination de l’industrie, du médical, du sport, de l’agroalimentaire, du luxe et de la sureté nucléaire, développe depuis 2 ans un nouveau procédé d’injection de thermoplastique sur ses cartes électroniques. Le but est de produire des petits boîtiers surmoulés en remplacement des pièces dans lesquels les cartes sont généralement insérées. Les applications sont nombreuses : cela permet notamment de cacher une carte électronique de traitement du signal directement dans le boitier qui relie un faisceau de câble à un connecteur. "Cette innovation permet de se passer de pièces décolletées, usinées ou d’autres composants onéreux et gourmands en temps de montage", explique Étienne Lotz, directeur commercial de la société basée à Temis Technopole, à Besançon (25).

Contourner les limites des solutions standards

Parmi les compétences technologiques nécessaires en intégration microtechnique autour de la carte électronique, Polycaptil a un savoir-faire et une longue expérience en surmoulage. Un atout pour choisir les bonnes matières : par exemple, les résines de potting ou de hotmelt offrent peu de résistance mécanique et, généralement, une mauvaise tenue aux graisses, aux alcools et aux solvants. Elles s’avèrent difficiles à utiliser pour fabriquer des produits aptes au contact alimentaire.

Une machine et un fonctionnement sur mesure

L’équipe a donc cherché des solutions beaucoup plus robustes. Un défi, car le procédé d’injection soumet le plastique à de fortes pression et température, peu compatibles avec l’électronique CMS. Pour concevoir ce nouveau procédé, fabriquer une machine sur mesure au fonctionnement atypique, adaptée et instrumentalisée, ainsi que ses propres moules, l’entreprise est repartie de zéro. "La curiosité et la capacité à sortir des sentiers battus pour penser autrement quand les solutions standards n’existent pas font partie de notre identité", souligne encore Étienne Lotz. Le résultat ? Des produits finis fonctionnels, robustes, étanches et résistants aux chocs thermiques, une fabrication industrielle, des mises en route et des changements de référence (ou de couleur) rapides, en quelques minutes sans gaspillage de matière.

Un acteur multi-compétent

La démarche s’inscrit dans la stratégie de multi-compétence technologique de la société, pour fabriquer des sous-ensembles ou des produits complets autour de l’électronique. Polycaptil fait partie du groupe Delta, fabricant de capteurs optoélectroniques pour la sidérurgie et les environnements extrêmes, et travaille en étroite collaboration avec sa filiale FCE, située à Guyans-Vennes (25).

La filiale FCE certifiée ISO 13485

Le bureau d’études de Polycaptil, composé de jeunes ingénieurs spécialisés dans l’électronique embarquée et la programmation, développe des solutions firmware/software, conçoit les cartes, route les circuits et les prototypes sur une ligne CMS dédiée. L’équipe élabore aussi les bancs de test et développe de la mécanique autour de l’électronique. FCE, certifiée ISO 13485, fabrique, quant à elle, des cartes électroniques techniques pour l’instrumentation médicale, l’industrie et la défense. "Tous nos clients sont des leaders mondiaux qui cherchent des produits techniques et une qualité de service optimale. Nous connaissons les différents procédés, nous pouvons donc choisir la technologie et l’industrialisation adaptée à leurs besoins tout en optimisant le coût de fabrication."

Les 2 entités franc-comtoises emploient une trentaine de salariés et ont généré un chiffre d’affaires de 8 M€ en 2024.